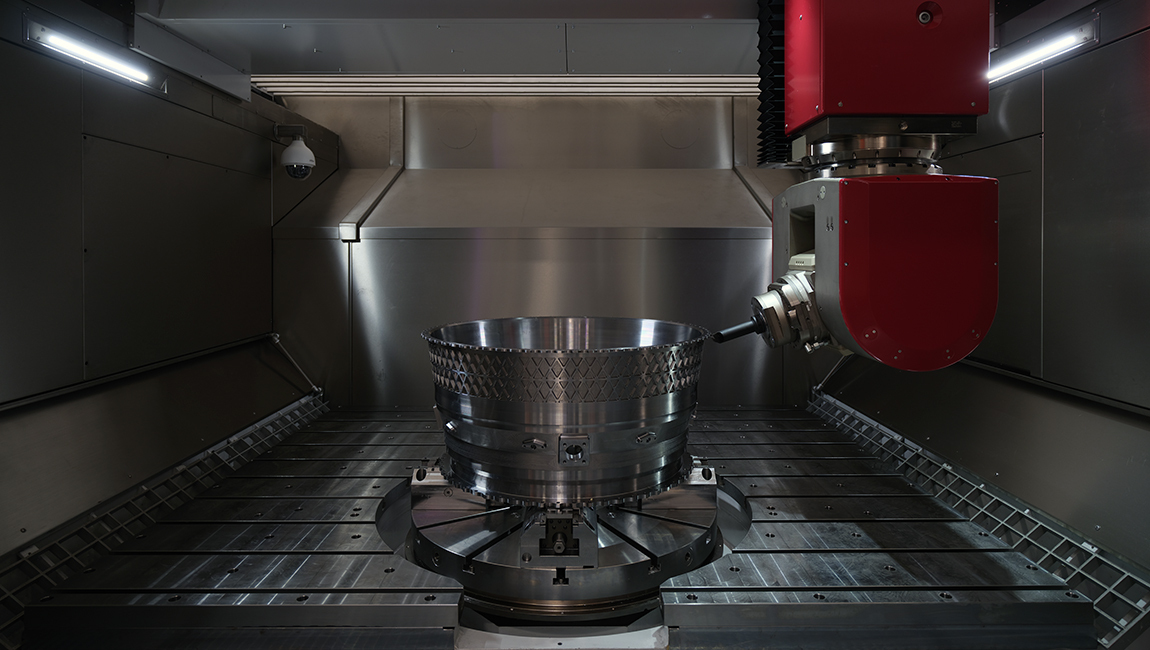

Per la movimentazione degli assi utilizziamo motori diretti che permettono di eliminare il gioco e le vibrazioni causate, a volte, dalle cinghie di rinvio e ottenere così una risposta dinamica notevolmente superiore.

L’eliminazione delle cinghie azzera inoltre anche il “rumore” permettendo così di raggiungere qualità di finitura superiori anche sulle superfici più complesse.

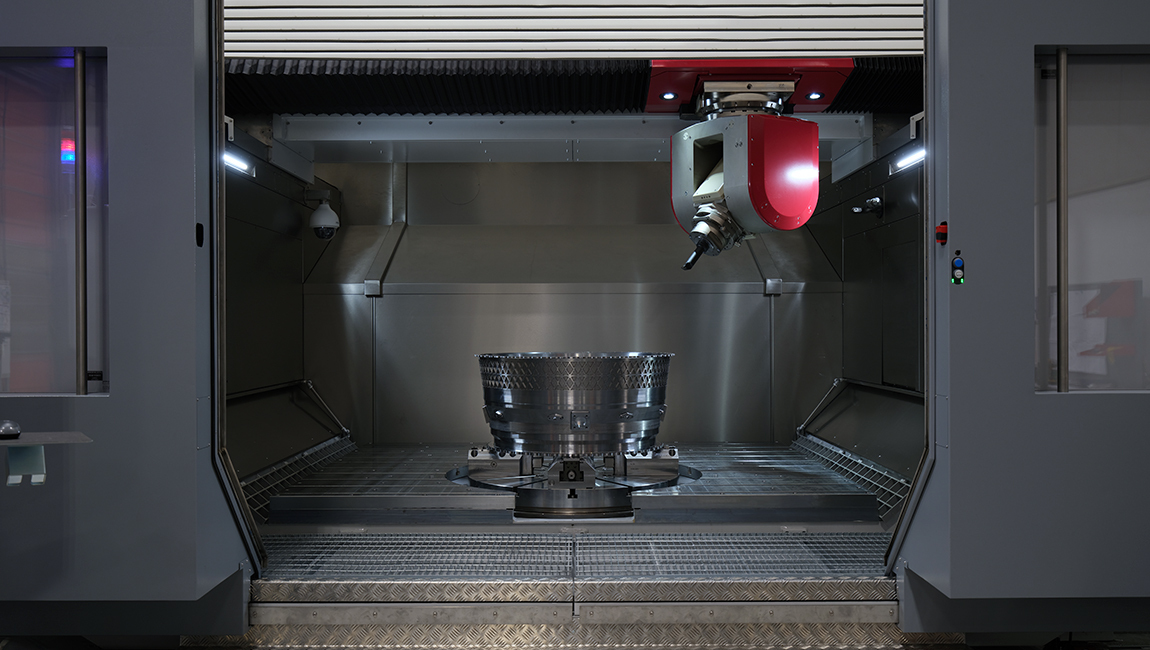

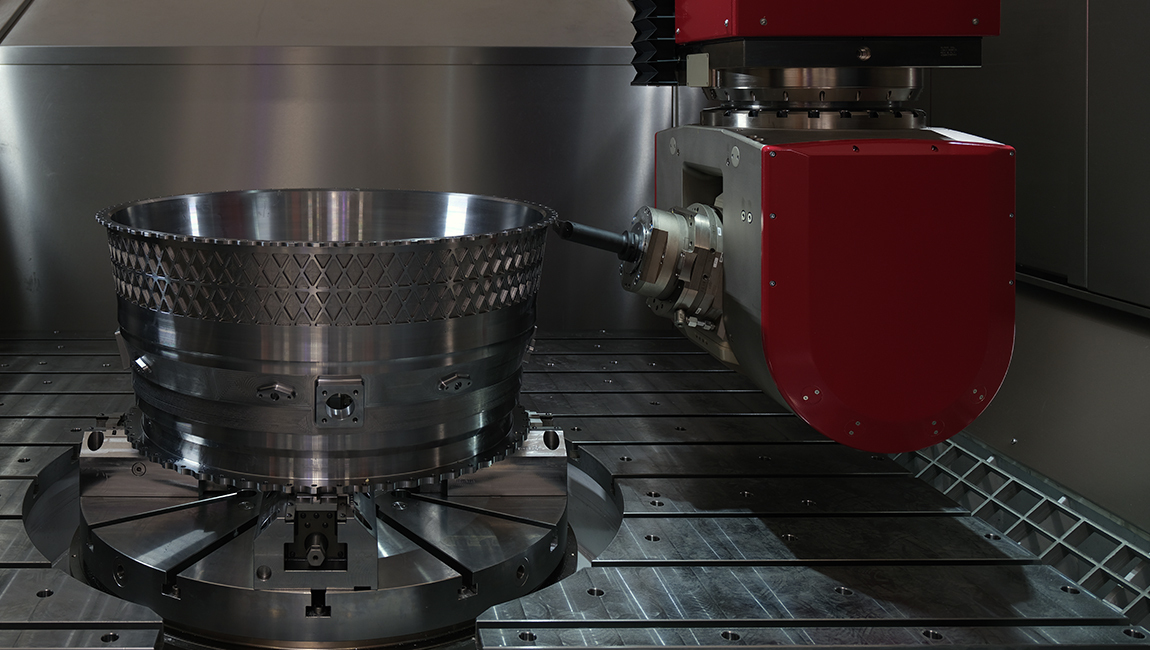

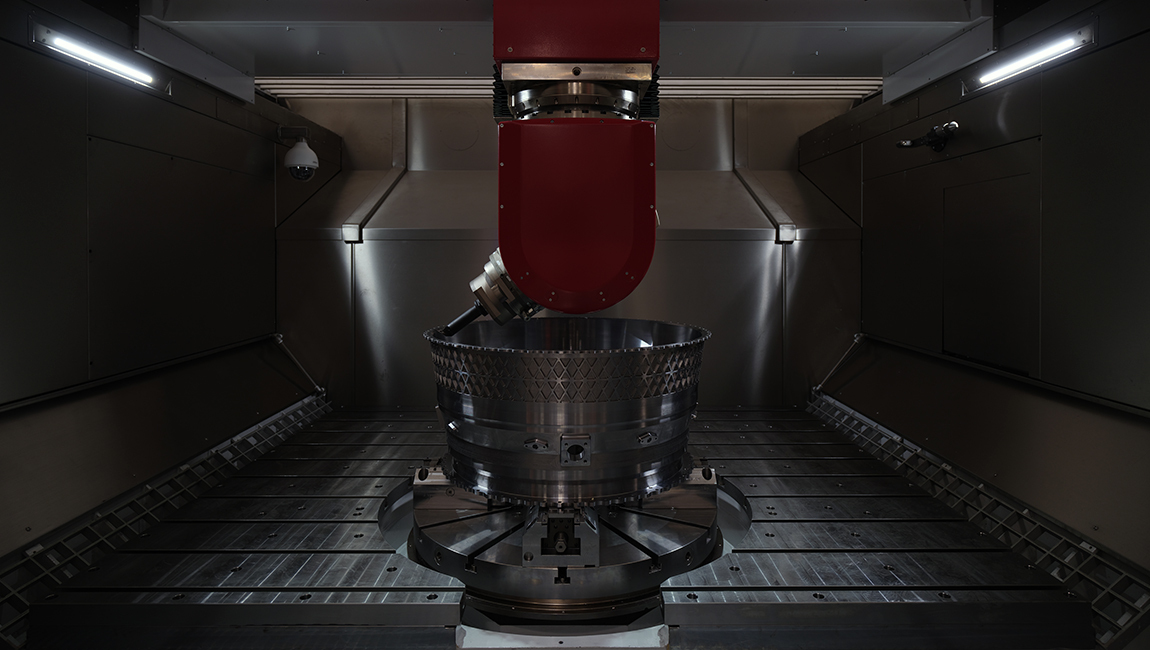

Centro di lavoro verticale gantry monoblocco a 5 assi a elevata dinamica e alta precisione

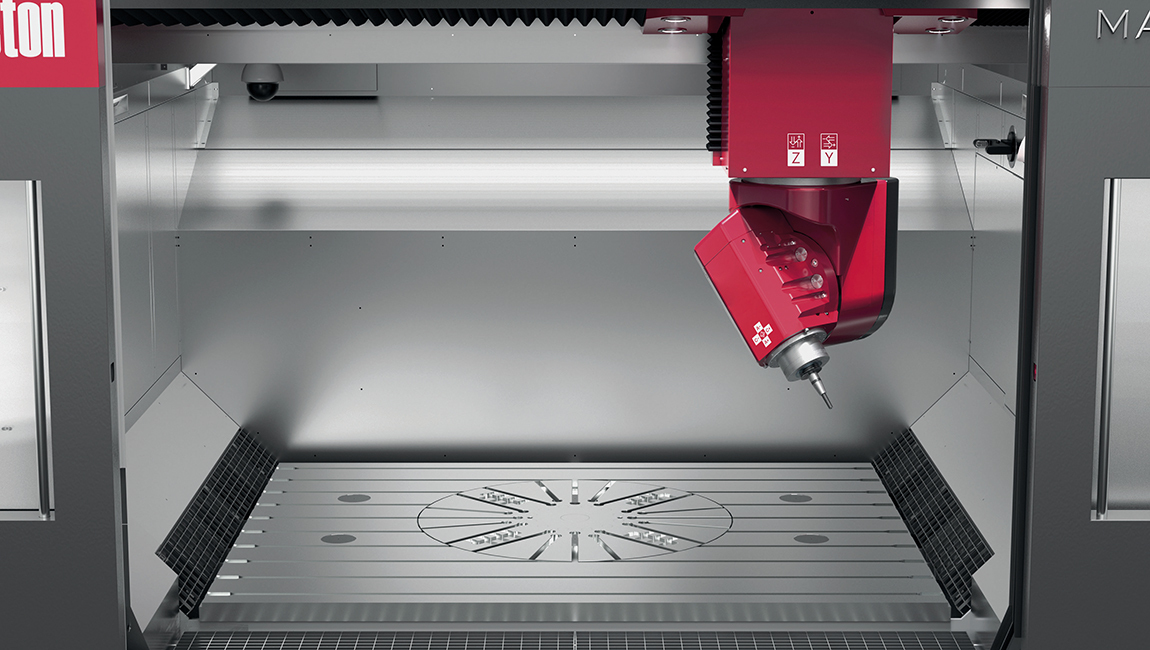

Disponibile in diversi allestimenti per rispondere al meglio alle esigenze di specifiche applicazioni tra cui quelle della stampistica, delle aerostrutture e della lavorazione di materiali compositi. È ideale per lavorazioni di sgrossatura hi-feed, semifinitura e finitura su pezzi di medie dimensioni in acciaio, lega leggera o compositi speciali.

Breton Matrix E1

Reasons why

Tanti vantaggi con un centro di lavoro monoblocco

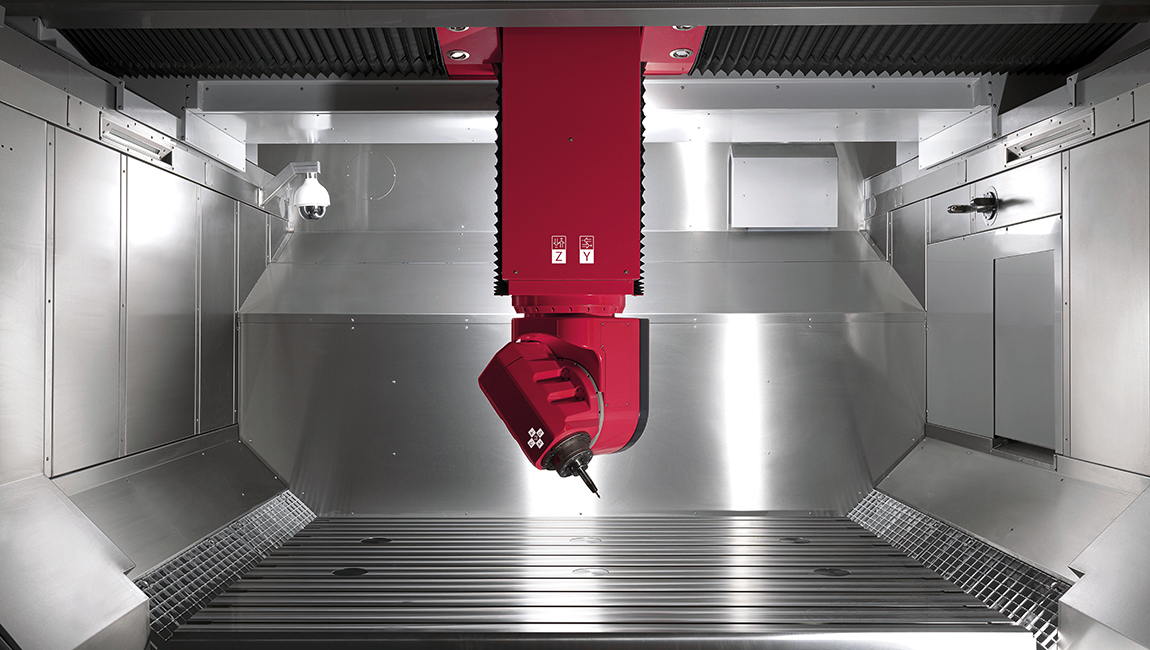

Matrix E1 si distingue per la sua rigida struttura monoblocco in acciaio elettrosaldato studiata per garantire robustezza e smorzare eventuali vibrazioni durante le lavorazioni più gravose. Non essendoci superfici di accoppiamento tra spalle e piano di lavoro, vengono eliminate fasi di rilavorazione e regolazione.

Le coclee per l’evacuazione truciolo che sono incorporate nella struttura, lasciano il posto al sistema di aspirazione polveri nelle lavorazioni dei compositi.

Trave e RAM sono tra le più robuste della categoria: questo garantisce stabilità nelle lavorazioni di sgrossatura, mantenendo elevato dinamismo e accuratezza nelle lavorazioni di finitura.

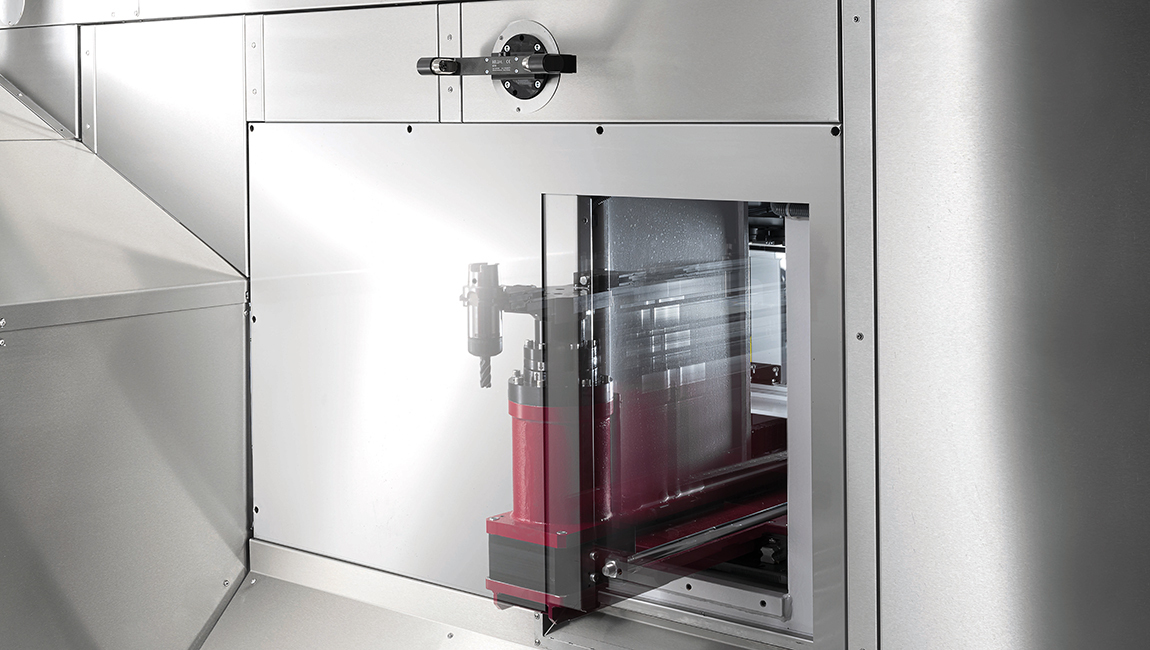

I motori diretti su tutti gli assi lineari aumentano la precisione e la dinamica andando a eliminare giochi e vibrazioni causati dalle cinghie. Il controllo della espansioni termiche è garantito dalla struttura termo simmetriche e dal Thermal Shield, aumentando sia la precisione che la ripetibilità nel tempo.

Breton Matrix E1 arriva già assemblata e può essere installata su fondazioni piane, tutto questo permette di dimezzare i tempi e i costi di installazione.

Materiali

Processi

Settori industriali

Tecnologie

Controllo numerico

Highlights tecnologici

Altre versioni di Breton Matrix E1

Tabella comparativa delle versioni

| Matrix E1 800 K20 | Matrix E1 1000 K20 | |

|---|---|---|

Corsa asse "X" | 2000 mm | 2000 mm |

Corsa asse "Y" | 2500 mm | 2500 mm |

Corsa asse "Z" | 800 mm | 1000 mm |

Velocità in rapido asse "X" | 50 m/min | 50 m/min |

Velocità in rapido asse "Y" | 50 m/min | 50 m/min |

Velocità in rapido asse "Z" | 40 m/min | 40 m/min |

Corsa asse "A" | -105 - 120 ° | -105 - 120 ° |

Velocità massima asse "A" | 30 rpm | 30 rpm |

Corsa asse "C" | -305 - 305 ° | -305 - 305 ° |

Velocità massima asse "C" | 30 rpm | 30 rpm |

Tipo attacco Utensile | HSK-A63 | HSK-A63 |

Dimensioni banco di lavoro (lunghezza) | 2000 mm | 2500 mm |

Dimensioni banco di lavoro (larghezza) | 1000 mm | 1000 mm |